在原料药生产过程中,许多工艺涉及易燃易爆原料(如有机溶剂、活性化学物质),而净化车间作为高洁净度与高安全标准的生产环境,其防爆设计直接关系到人员安全、设备稳定及合规生产。本文将从防爆设计原则、技术措施、合规要求及实际案例出发,为制药企业提供一套系统的安全生产解决方案。

一、原料药净化车间防爆设计的核心挑战

1.易燃易爆原料的广泛使用

原料药合成、提取、干燥等环节常涉及乙醇、丙酮、乙醚等低闪点溶剂,易形成爆炸性混合物。

2.洁净环境与防爆需求的矛盾

净化车间需维持正压、高洁净度,而防爆设计需限制火花、静电及高温,两者需平衡兼顾。

3.设备复杂性与风险叠加

反应釜、离心机、干燥设备等可能成为点火源,需针对性防护。

4.法规合规性要求严格

需符合《建筑设计防火规范》(GB 50016)、《爆炸危险环境电力装置设计规范》(GB 50058)及国际ATEX/IECEx标准。

二、防爆设计的关键技术措施

1.区域划分与风险评估

爆炸性气体环境分区:根据原料挥发性及工艺特点,划分0区(连续存在)、1区(可能存在)、2区(偶然存在)。

粉尘爆炸风险评估:针对含易燃粉尘的工艺(如喷雾干燥),采用IP防护等级与泄爆设计。

2.建筑结构与布局优化

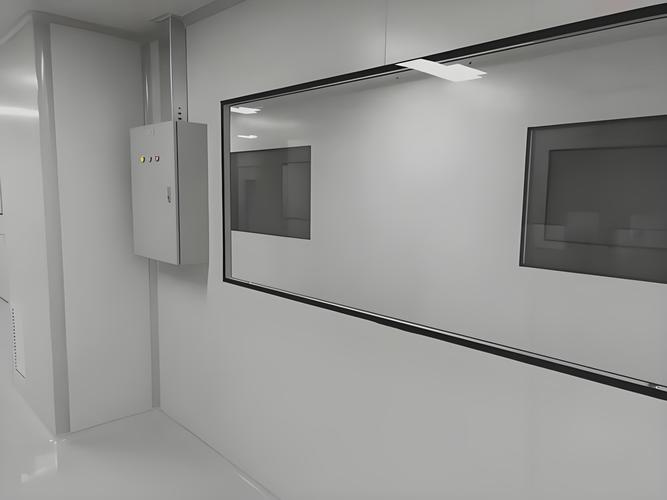

防爆墙体与门窗:采用抗爆压力≥0.11MPa的钢筋混凝土墙或防爆钢板,门窗配备泄爆装置。

通风与排风系统:

设置独立防爆排风管道,避免爆炸性气体积聚。

采用无火花风机(如防爆离心风机),并安装气体浓度监测与自动联锁系统。

3.电气与设备防爆

防爆电气设备选型:

根据区域等级选择Ex d(隔爆型)、Ex e(增安型)、Ex i(本安型)设备。

照明灯具采用防爆LED灯,避免传统荧光灯的启辉器火花风险。

静电防护:

地面铺设防静电环氧自流平(表面电阻10⁶-10⁹Ω),设备与管道接地电阻≤4Ω。

安装离子风机与静电消除器,减少物料输送过程中的静电积累。

4.工艺设备安全升级

反应釜与离心机:

采用氮气保护、压力联锁及紧急泄压装置,防止超压爆炸。

离心机配备惰性气体密封与氧含量监测,避免可燃气体进入。

干燥设备:

真空干燥箱采用防爆电机与温度联锁,避免局部过热。

喷雾干燥塔设置泄爆片与惰化系统,降低粉尘爆炸风险。

5.消防与应急系统

气体灭火系统:在配电室、控制室等区域安装IG541或七氟丙烷灭火系统,避免水基灭火引发二次爆炸。

泄爆与抑爆装置:

关键设备(如粉碎机、混合机)安装无焰泄爆装置,减少爆炸冲击波与火焰传播。

在粉尘管道中设置火花探测与熄灭系统,实时拦截点火源。

三、防爆设计的合规性要求

1.国内标准

《建筑设计防火规范》(GB 50016-2014):明确爆炸危险场所的防火间距与建筑耐火等级。

《爆炸危险环境电力装置设计规范》(GB 50058-2014):规定电气设备的防爆类型与安装要求。

2.国际标准

ATEX指令(欧盟):设备需通过CE认证,符合Ex标志要求。

IECEx体系:国际电工委员会防爆认证,适用于跨国项目。

3.认证与检测

委托第三方机构(如NEPSI、CQST)进行防爆设备检测与车间验收。

定期开展防爆设备维护与校准,确保性能持续合规。

四、实际案例:某原料药厂防爆车间改造实践

背景:某企业车间因使用乙醇与丙酮,存在爆炸风险,且原设计未满足GB 50058要求。

改造方案:

1.将车间划分为1区与2区,安装Ex d隔爆型电机与防爆配电箱。

2.反应釜增设氮气保护与氧含量监测,离心机加装惰性气体密封。

3.通风系统升级为防爆排风机,并接入气体浓度联锁控制系统。

成果:改造后通过ATEX认证,爆炸风险降低90%,年安全事故率为零。

五、防爆设计的常见误区与建议

误区一:过度依赖设备防爆,忽视环境管理

建议:防爆设计需结合通风、泄爆、静电防护等综合措施,形成多层次防护体系。

误区二:忽视日常维护与人员培训

建议:制定防爆设备维护计划,定期检查接地系统、泄爆片状态;开展防爆安全培训,提升员工应急能力。

误区三:防爆成本过高,难以平衡投资

建议:通过模块化设计、标准化设备选型降低初期成本;优先改造高风险区域,分阶段实施。

福建永科结语

在原料药净化车间中,防爆设计不仅是法规要求,更是企业安全生产与可持续发展的基石。通过科学的风险评估、合规的技术措施与精细化的管理,企业可有效降低爆炸风险,保障人员与设备安全,同时提升产品质量与市场竞争力。